Beeldreportage: op bezoek bij de assemblagefabriek van SRAM

Materiaalzone Na lang wachten presenteerde SRAM deze week hun nieuwe RED AXS groepset; het paradepaardje van de onderdelenfabrikant. Genoeg reden om het Amerikaanse bedrijf eens onder de loep te nemen, met een beeldreportage van hun assemblagefabriek in Taichung, Taiwan.

Ik bezocht die week onder meer de Taipei Cycle Show, Giant, FSA/Vision én dus de assemblagefabriek van SRAM. Op dit moment heeft SRAM naast die fabriek ook nog vier andere faciliteiten in en rondom Taichung, maar op termijn gaan die vijf verenigd worden in één groot bedrijfspand.

Ik kreeg destijds een uitgebreide rondleiding door de fabriek, waar het merendeel van hun producten in elkaar worden gezet. Uiteraard gingen niet alle deuren open, maar een groot deel van het werk (de assemblage van losse onderdelen tot producten zoals jij en ik ze op de fiets kunnen gebruiken) mocht ik van dichtbij bekijken. In deze beeldreportage neem ik je mee in de jungle van industriële machines die de fabriek is.

Bepaalde onderdelen worden in clean rooms geassembleerd. Voor geveerde voorvorken is het bijvoorbeeld van belang dit onder bepaalde temperaturen en in een schone omgeving te doen, om de correcte werking van de voorvork te kunnen garanderen. In productieruimtes voor elektronische onderdelen gaat dat nog een stapje verder: daar zijn speciale vloeren aangelegd die statische lading tegengaan.

In een bedrijf waar onder andere hydraulische voorvorken en remleidingen worden geproduceerd is heel veel olie nodig. SRAM maakt gebruik van zeven verschillende soorten olie en smeermiddelen, die vanuit een centrale ruimte middels een buizensysteem door het hele pand naar de juiste werkstations worden vervoerd.

Ten tijde van Covid-19 schaalde SRAM haar productie op, om te voldoen aan de groeiende vraag. Nu die vraag weer is gestabiliseerd betekent dat dat niet alle werkstations dagelijks in gebruik zijn, zoals de acht verschillende lijnen waar voorvorken worden geproduceerd.

Want ook SRAM heeft last van de voorraadproblematiek, soms duidelijk zichtbaar aan de vele ongebruikte apparaten.

Ook SRAM probeert te verduurzamen, dus is zoveel mogelijk plastic uit verpakkingen gehaald. Dat betekent dat je hier tal van stellages vol karton vindt, wat ironisch genoeg door de leverancier wel weer vaak in plastic is verpakt..

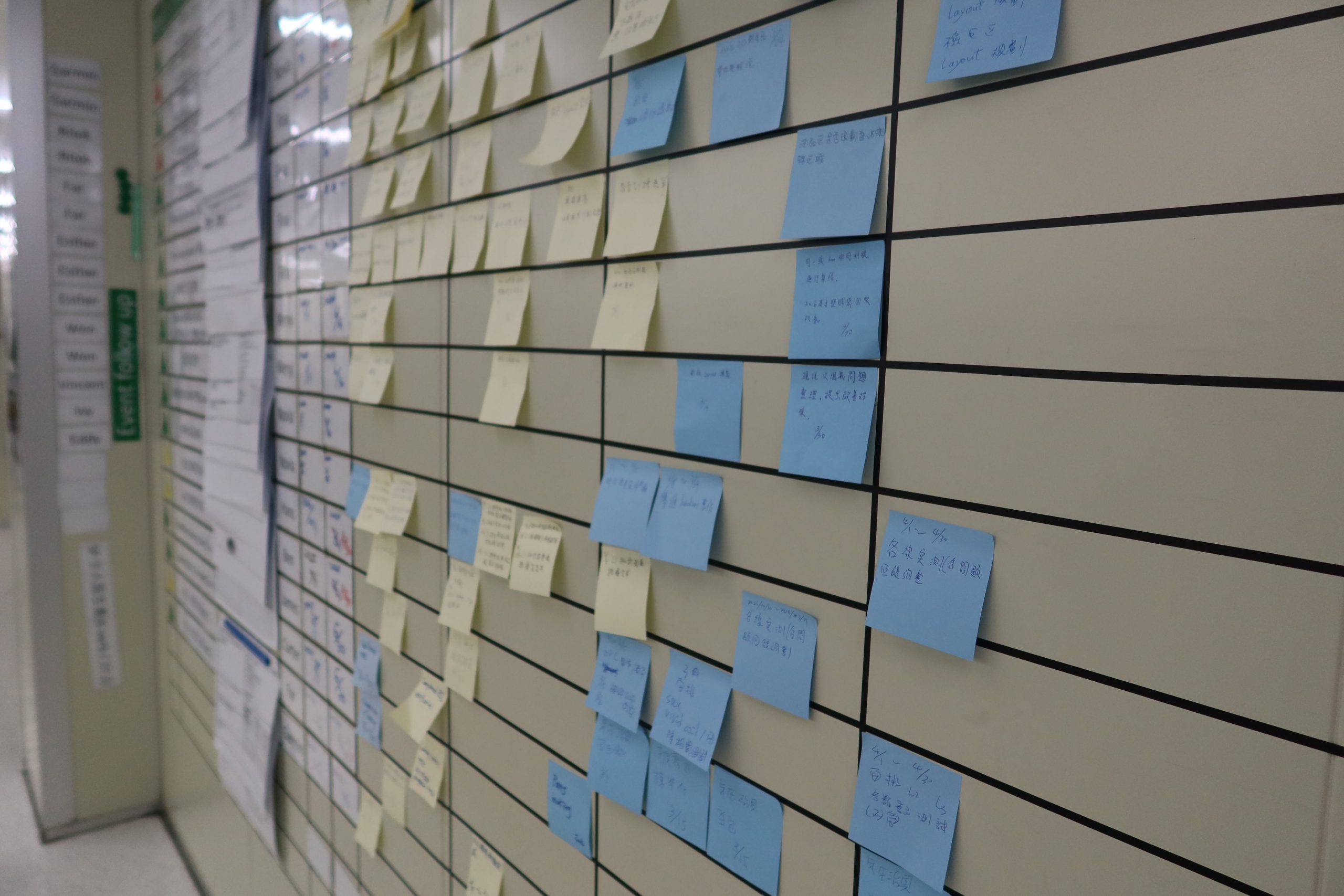

Dagelijks duizenden onderdelen produceren vereist de nodige planning.

Het merendeel van de producten wordt hier – letterlijk en figuurlijk – aan de lopende band gemaakt.

Dit bordje kwamen we helaas vrij vaak tegen tijdens onze rondleiding door de fabriek.

SRAM moedigt haar werknemers in de fabriek aan mee te denken over de efficiëntie van de werkprocessen. Iedereen die een idee heeft, mag dat voordragen middels een kleine maquette.

En als de leidinggevenden heil zien in dat idee wordt de maquette ook op grote schaal gebouwd, om te bepalen of ze het daadwerkelijk gaan gebruiken.

Fraai kunstwerkje!

Alhoewel hoogwaardige producten veel handwerk vereisen, probeert SRAM voor producten uit het lage of middensegment meer automatisering toe te passen. Deze machine wordt bemand door vier werknemers, maar kan dan iedere tien seconden een cassette produceren.

Vrijwel alle producten uit het hoge segment worden echter nog met de hand geassembleerd. Zoals de crankstellen voor SRAM Force eTap AXS.

Ook daar gaan de onderdelen van werknemer naar werknemer, die ieder hun eigen bijdrage leveren aan het assemblageproces.

De ruimtes met ingewikkelde apparatuur volgen elkaar in rap tempo op.

Zo heeft SRAM ook enkele tientallen CNC-machines staan.

Verschillende onderdelen voorziet SRAM in eigen huis van het juiste kleurtje. De geveerde voorvorken worden bijvoorbeeld met een poedercoating geverfd.

Dat gebeurt in een goed afgesloten ruimte, gezien de chemische stoffen die daar in grote hoeveelheden bij vrijkomen.

En dus zijn de werknemers die dat werk verrichten ingepakt in iets wat zich het best laat beschrijven als een soort ruimtepak, om te verzekeren dat zij niet al die giftige stoffen binnenkrijgen.

Andere delen worden geanodiseerd.

Dat is een proces waarbij metalen onderdelen in een bad onder een statische lading worden gebracht, wat zorgt voor een zogenaamde oxidelaag: een harde en slijtvaste buitenlaag, die door zijn glimmende kleur ook nog eens visueel aantrekkelijk is.

Zoals de dopjes van de kroon van geveerde voorvorken.

Dat is de assemblagefabriek van SRAM in vogelvlucht, want er gebeurt nog veel meer dan zichtbaar is op deze beelden. Van crankstellen tot cassettes en van geveerde voorvorken (van dochteronderneming RockShox) tot derailleurs; op kettingen na (die in Portugal worden geproduceerd), komen bijna alle SRAM-producten uit deze fabriek. Aan het einde van de dag passeren dusdanig veel producten deze locatie, dat de totale output goed is voor maar liefst 92% van de omzet van SRAM. Geen klein bier dus.

Om te reageren moet je ingelogd zijn.